某型辅助船推力轴承故障研究与维修技术浅析

2012-06-06作者:王维信

(91329部队)

摘 要:文章根据推力轴承结构特点,剖析其工作原理,结合修理档案、故障记录,分析故障现象,严格排查故障因素,采取针对性维修方案和技术手段进行修理,使用验证可靠、有效。

某型辅助船中修试航时,推力轴承正车推力块合金层严重烧蚀。文章从分析其结构、工作原理入手,结合故障前后实际修理过程,对故障原因及修理技术要求进行分析研究。

1 基本情况

该船采用单机单桨,由一台8300C型柴油机作主机[Pe=441 kW (600 hp),Ne=450 r/min],配合滑动式单环推力轴承推进。

1.1基本结构

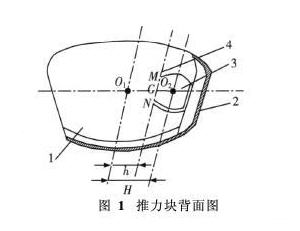

该型推力轴承结构,由轴承座、轴承盖、推力环、推力块、扇形调节环、冷却盘管、支点轴承组成。推力块与推力环之间有轴向间隙S(推力轴承间隙)。推力块工作面上浇铸巴氏合金,背面有小块平面凸台3,其几何中心O2与推力块几何中心O1有一偏心距H(如图1所示),工作时绕承推棱MN偏转。

1.2工作原理

1)受力情况。工作起始瞬间,轴转速为零,

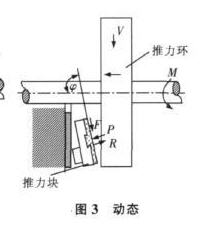

推力环、推力块、油膜未受力,状态如图2所示;随着转速增加,旋转的推力环将滑油带入楔形间隙中产生动力油压,如图3所示,推力环、推力块承受推力,油膜受轴向压力。

2)楔形油膜的建立。主机转速一定时,推力轴承工作于静载荷(大小、方向均恒定)条件下,液体摩擦状态(动力油膜)的建立主要取决于油膜的旋转效应即油楔作用。摩擦副之间建立油楔作用必满足3个条件:①温度、黏度适宜的润滑油;②足够的相对滑动速度;③可靠的楔形间隙。条件①和②容易满足,仅分析条件③的建立。如图3所示,推力环按箭头方向旋转时受推力作用而压向推力块,滑油对推力块的作用力P相对O2有偏心距H(图1),P对点O2构成力矩MP,使推力块以承推棱MN为轴偏转(支点即转移至承推棱中点C,偏心距减小为h, MP减小),迎转向边(进油边)间隙增大,顺转向逐渐减小;同时,滑油流经间隙作用在推力块表面的摩擦力F对支点C构成另一个力矩MF,MP与MF方向相反,当它们大小相等时,推力块倾角φ即稳定下来,形成稳定的楔形间隙,实现良好的液体润滑。

2 故障研究

2.1故障特征

拆检推力块,合金层严重烧蚀、刮擦,平均厚度小于0. 85mm,沿推力环转向造成许多不规则的沟痕,推力块边缘缝隙间有熔融的合金堆积;润滑油稀释、变暗,混有细碎的合金屑。

2.2故障过程分析

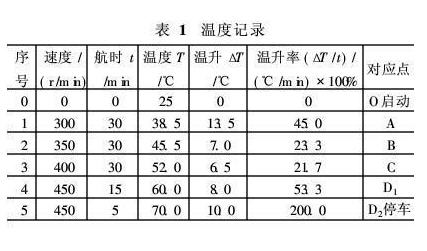

1)推力轴承试航档案温度记录(表1)。

2)分析说明(临界温度60℃)。

0-A区:转速低,动力油压相对较小,压力油膜不易形成,产生边界摩擦,温度升高较快。A-B-C区:转速升高,动力油压变大,油膜建立、实现液体润滑,温升率降低、温升趋缓。C-D1区:额定转速,负荷增加引发边界摩擦,磨损加剧,温升率骤增,温度骤升至临界点(60℃)。

D1-D2区:温度速升超过60℃,液体润滑失效———楔形油膜破坏,导致干摩擦,温升异常,合金层过热,导致软化、熔化,产生粘着磨损以致咬合,出现大面积沿推力环旋转方向被拖动、刮擦的沟痕,边缘出现合金熔化铺开、延展、堆积的宏观痕迹。大量合金磨屑、磨粒混入滑油,使之变浑浊、暗淡。

2.3故障原因分析

1)滑油质量差。取滑油化验分析,发现大量合金磨屑,闪点、黏度大幅下降。经查,码头系泊试车后更换滑油时,未排净冲洗油腔的柴油,后加的滑油被稀释。

2)装配间隙过小。按行业修理标准,对应D=180mm、Pe=441kW(600hp),应选修理装配间隙范围0.30~0.35mm,而实际修理装配间隙为0.22mm(修理档案记录)。

3)加工精度低。使油膜临界厚度hcr增大,易导致边界摩擦;相同负荷时,流经推力块表面的润滑油所受阻力f(逆转向,与F反向)增大,一方面带走热量的效率降低,摩擦副与滑油温升快,导致滑油黏度下降快(油质差时更严重),油膜形成和维持能力变差;另一方面使力矩MF增大,楔形间隙变小(图3),推力环旋转带入间隙的润滑油量减少、阻力增大,油膜变薄,油楔承载能力(即传递推力能力)降低,轴功率较大时油楔易被压溃失效,导致干磨,造成合金烧损故障。

3 维修改进

3.1润滑油质量控制

清洁油腔及推力轴承组件,确保润滑油洁净;检查,确保滑油适量、无漏泄、冷却有效。

3.2装配间隙控制

1)装配间隙选定。按行业修理标准,结合维修与使用经验,选取0.34mm为装配间隙。

2)静态、动态间隙修正。测量扇形调节环各处、各推力块本体厚度,用磨床修正均匀,使研装后静态时(图2)平均间隙与各推力块间隙误差Z小;修正各推力块、承推棱,使其形状、尺寸一致,动态时倾角φ相等、间隙均匀,均衡分担负荷,提高承载能力和工作可靠性。

3.3推力块研配

一是提高合金面粗糙度等级,减小滑油流动阻力、降低油膜临界厚度hcr;二是修正厚度,控制装配间隙;三是提高贴合面积,修正受力部位。

1)初研。浇铸合金切削加工,置于平板上用色油检查,刮研后接触点≥2个/cm2。

2)研配。初研后的推力块与推力环平面进行着色检查、复研,接触点≥5个/cm2。

3)润滑。如图4所示:①在合金面3(纵横轴长×宽=115mm×95mm)的中心位置开圆环形槽1(内径×外径×深度=38mm×42mm×2mm,合金层厚≥4.25mm),边缘倒圆角;②合金层边缘倒小圆角2;③滑油进口边缘倒大斜圆角,使润滑油进入足量、顺畅。

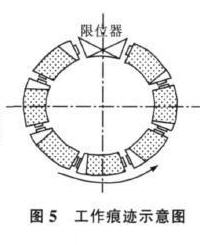

4)检测。①合金层粘合情况检查,用手锤轻敲推力块背面平面部位,声音清脆纯正,粘合紧密、可靠;②贴合面积检查,各推力块与推力环研配后,接触面积均不小于70%,且受力部位基本一致(见图5),保证负荷均衡,提高承载能力;③推力块厚度检查,于平台上用百分表测量:同一推力块不同部位厚度均匀,误差≤0.02mm;各推力块平均厚度,误差≤0.02mm;装配完毕,测得推力轴承总间隙为0.34mm,符合要求。

3.4试航

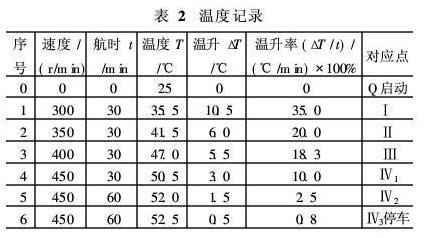

1)按规定程序要求试航,测试推力轴承工况(表2)。

2)分析说明:参照故障时试航情况(表1),作如下对比。

Q-Ⅰ区:对比O-A区,温升率明显下降(45.0%↓35.0%),表明修后推力块表面粗糙度等级提高,临界厚度hcr减小,润滑状况极大改善。

Ⅰ-Ⅱ-Ⅲ区:对比A-B-C区,温升率降低,温度升高明显趋缓,表明动力油压变大,润滑良好。

Ⅲ-Ⅳ1区:对比C-D1区,额定负荷下工作,但温升率小、温度低,推力块与推力环间隙配合正常、动力油膜润滑良好。

Ⅳ1-Ⅳ2区:对比D1-D2区,额定负荷持续工作,温升率降低,温升速度更趋缓慢,对应工况温度更低,推力块与推力环工作配合趋于稳定。

Ⅳ2-Ⅳ3区:继续检验推力轴承额定工况下工作状态,温度保持基本恒定,推力块与推力环在额定负荷下实现良好配合、可靠工作。

4 结束语

经跟踪调查,该船出厂后推力轴承在额定负荷下曾多次连续工作78h以上,状态良好。该推力轴承结构简单,但维修技术要求高,故障告诫我们,维修工作必须精心组织、严格管理、科学施工,采取针对性措施,严格落实维修技术要求,才能达到维修目的,减少或者避免失误和损失,真正提高工作绩效。

来源:《中国修船》