圆锥滚子轴承在风电主轴支撑结构中的应用与分析

2012-06-08作者:陆建国

(铁姆肯公司高级应用工程师)

随着风力发电机功率的不断提高,以往在主轴支撑结构中使用较多的调心滚子轴承正在逐渐地被圆锥滚子轴承方案所取代。常见的圆锥滚子轴承方案有三种,分别是双列圆锥滚子轴承+圆柱滚子轴承方案,两个单列圆锥滚子轴承配合使用方案以及一个超大圆锥滚子轴承方案。这三种方案具有一定的共性,但又各自具有不同的特点,因此适用于不同的主轴设计思路。本文通过比较的方法阐述了这三种圆锥滚子轴承方案的特点以及在轴承选型分析时需要注意的关键点。(铁姆肯公司高级应用工程师)

双列圆锥滚子轴承+圆柱滚子轴承方案

1.布置结构

这种方案被广泛地应用于兆瓦级风机的主轴支撑结构中,常见的布置形式有两种:圆锥滚子轴承布置于上风向位置,圆柱滚子轴承布置于下风向位置;圆锥滚子轴承布置于下风向位置,圆柱滚子轴承布置于上风向位置。无论哪一种布置形式,一般圆锥滚子轴承都作为固定端支撑而承受轴向力,而圆柱滚子轴承则作为浮动端吸收轴向热膨胀。圆锥滚子轴承被布置于上风向时,由于其不仅要承受很大的径向力还要承受轴向力,所以轴承所需的承载能力要远远大于下风向的圆柱滚子轴承。因此轴承的成本相对较高,但是圆锥滚子轴承可以采用预紧也即负游隙从而使得轮毂端的刚性得到提高。

2.游隙及锥角的选择

这种方案比较常见的组合是NU/NNU型圆柱滚子轴承加上双内圈型圆锥滚子轴承,有时也会采用NJ型圆柱滚子轴承。双列圆锥滚子轴承其两排滚子间的载荷分配一般都不是均匀的,承受外部轴向力的一列受力要大很多,相应地疲劳寿命也会小很多,适当减小游隙可以在一定程度上避免这种情况的发生。图1和图2所示为某1.5MW风机同一工况下不同游隙所形成的承载区比较。这种方案采用的圆锥滚子轴承的锥角一般都比较小,原因在于相同尺寸下缩小锥角可以提高轴承的径向承载能力。另外,轴承采用小的锥角可以减少双列圆锥滚子轴承发生单列承载情况的概率。

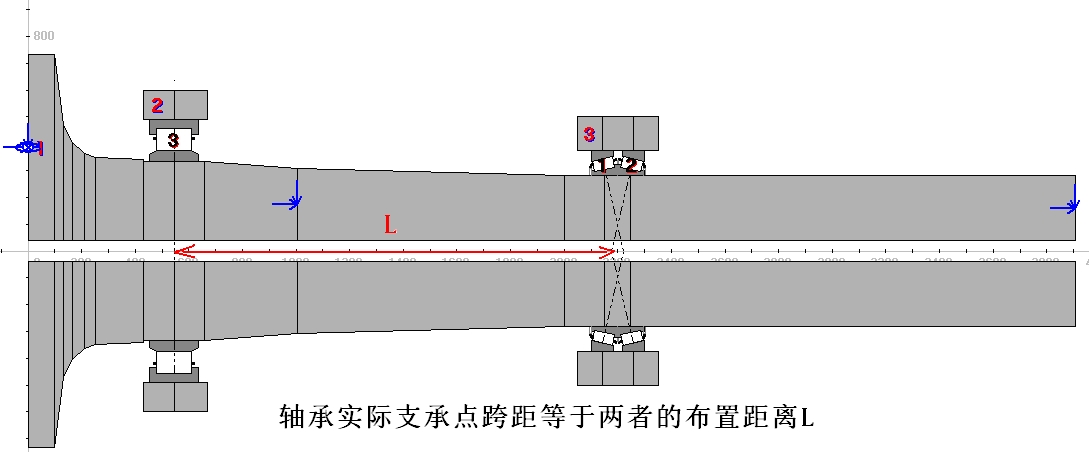

无论是圆柱滚子轴承还是双列圆锥滚子轴承,它们的载荷支撑点理论上都位于轴承的中心位置,因此采用该方案的主轴支撑结构载荷作用点跨距等于浮动端和固定端轴承间的距离(图3)。方案中轴承支承点跨距和所需轴承自身的内外径以及锥角没有关系,而仅仅和轴承布置的距离相关。这就意味着在实际的主轴设计中,如果所选择的轴承尺寸和承载能力没有足够大的设计余量,那么主轴必须要采用长主轴的设计理念,通过增加轴承之间的跨距来提升支承系统抗倾覆力矩的能力。

1.布置结构

这种方案在国外应用得非常广泛,从千瓦级风机到兆瓦级风机都有应用,从结构上看,这种方案又分为跨式布置和悬臂梁布置两种形式(图4)。功率较小的风机通常采用跨式布置形式,其优点是轴承受力较小,成本相对较低,但功率较大时随着叶片以及轮毂尺寸的变大,主轴的加工比较困难。因此跨式布置形式虽然在国外比较常见,但目前国内采用此种布置形式的并不多见。与之相对应的是,采用悬臂梁布置形式时,轴承尤其是上风向轴承尺寸较大且成本较高,但主轴加工相对要简单一些。目前所了解到的国外10MW的风机所采用的主轴轴承支撑结构就是悬臂梁式单列圆锥滚子轴承方案。

2.安装配合的要求

和前一种方案一样,这种方案也要求采用一体式的轴承座,如果采用类似调心滚子轴承式的分体轴承座往往容易造成两个轴承的偏心过大,从而影响轴承的使用寿命。轴承的样本寿命计算是基于万分之五弧度的偏心量,就以往所作的实践来看,如果偏心超过千分之一,则轴承的寿命将会受到明显的影响。

该方案在选型设计时一般推荐轴孔采用较大的过盈配合,即无论轴旋转还是轴承座旋转,轴和孔都采用较大的过盈配合,如果采用的主轴是空心轴则过盈量要根据周环应力的大小适当进行调整。在本文所提到的三种圆锥滚子轴承方案中,这种方案所采用的过盈量是Z大的(同等尺寸下),原因在于单列圆锥滚子轴承承受径向力之后会产生一定轴向分力,而且这里的锥角一般比普通应用略大,所以轴向分力相对也比较大,因此必须要保证轴和内圈之间以及轴承座和外圈之间具有足够的摩擦力防止相对运动。在实际选型设计中,如果没有对这种情况进行校核和分析,建议所有这些接触面都要进行硬化处理。

3.游隙要求现场调整

此种方案具有很高的经济性,在国外也已经较为普遍,但目前国内使用的并不多,其中很重要的原因就是很多设计人员担心在进行风机传动链设计时采用这种轴承选型后游隙调整比较困难。不可否认,这种设计在调整游隙时具有一定的难度,但只要掌握了恰当的技巧或者方法便可以克服。我们和主轴设计人员交流时一般会提供两种游隙调整或实现的方法,一种是通过现场测量和计算,另一种是采用一个标准内圈模块。

这两种方案在国外以及国内都有应用。实际上,由于游隙是现场测量调整,因此实际的装机游隙能够控制在一个非常小的范围之内。种方案圆锥滚子轴承安装后游隙范围一般在0.2~0.4mm之间,而这种方案则可以控制在0.1mm之内,而且从实践来看,这种方案轴承的寿命曲线相对比较平缓,所以所允许的游隙误差也比较大。

4.关于温差的问题

对于这种方案,很多设计人员还有另外一个顾虑,那就是热胀冷缩。由于风机所处的环境温度变化比较大,所以他们担心在比较极端的温度下轴承的游隙变化太大而导致轴承发生提前损坏。事实上,这种担心是没有必要的。首先必须要把环境温度变化和轴承温差区分开,其次要正确认识圆锥滚子轴承布置形式对温度敏感性的问题。影响轴承游隙的是内外圈的温差而不是整体环境的温度变化,环境温度从常温上升到50℃时,不仅轴会膨胀,其他的部件也会。在膨胀系数差别不大的前提下,游隙的变化不会如很多人想象的那么大。还有更重要的一点就是,单列圆锥滚子轴承分为背对背和面对面两种布置形式,分别适合不同的应用,在风机主轴上为了提高抗倾覆力矩的能力,一般采用背对背的布置形式。这两种布置形式下轴承的运行游隙对温差敏感性是完全不同的。假定在一个应用中,有两个锥角为23°的单列圆锥滚子轴承被布置成背对背以及面对面两个形式,假设温差达到20℃,轴承之间距离为2m,轴承外圈平均工作点直径0.9m,零部件的膨胀系数为12×E-6,那么面对面安装时轴向游隙的变化为0.984mm,背对背安装时轴向游隙的变化为0.024mm,两种不同布置形式对温差的敏感性差别极大。

超大双列圆锥滚子轴承方案

1.主要特点

这种方案Z大的特点就是主轴非常短,为了提高抗倾覆力矩的能力,轴承径向直径很大且采用的锥角也非常大(比如说45°)以此来提高轴承的两个实际支承点的有效跨距。从成本角度考虑,这种方案有效缩短了主轴的长度,但轴承本身的成本却非常高。这种方案在直驱型以及混驱型风机中比较常见,原因在于整个轴系传动链的设计非常紧凑。一般情况下,轴承的游隙值采用负游隙,以实现性能的优化。

2.需要整体性分析

这种方案在确定轴承游隙时必须要考虑夹紧力以及整个系统刚性的影响,在实践中发现通过FEA有限元分析得到的安装前和安装后游隙和通过普通公式得到的安装前和安装后的游隙关系图差别很大。因此在实践中一般建议进行整个系统的FEA分析,从而得到较为准确的安装前与安装后游隙关系图,然后进一步确认安装前的游隙。为了提高性能,我们一般建议轴承工作在负游隙范围之内,因此可以利用6Sigma方法进行尺寸公差的计算,从而得到99.73%概率下的游隙范围值,这是对FEA分析方法的一种补充和验证。

与前面提到的两种方案不同的是,这种方案往往把密封等很多其他的部件集成到轴承之中,因此除了正常的轴承疲劳寿命以及应力计算之外,必须要对极限工况下轴系各个位置,尤其是密封位置处变形等进行评估。

在很多情况下,这种方案的轴承座或者主轴被螺栓所取代,一方面使得结构更为紧凑,另一方面彻底消除丁跑圈的可能性,但在进行轴承分析时要考虑到螺栓对于轴承的影响。

这三种方案是风机主轴上常见的圆锥滚子轴承选型方案,它们各有特点,适合于不同的风机设计思路。在三种方案进行简单对比的表格中,主要突出各种方案的Z重要的特点。在实际的选型设计时,可以参考表一进行方案的初始选择。

注释:

本文图例中所应用的具体数据均基于特定的轴承型号和应用工况,不同的结构设计和环境条件的变化会得到不同的分析数据结果,虽然这并不影响本文的概念和趋势性分析。

本文图例中所应用的具体数据均基于特定的轴承型号和应用工况,不同的结构设计和环境条件的变化会得到不同的分析数据结果,虽然这并不影响本文的概念和趋势性分析。