双端面机械密封泄漏原因及改进措施

2023-04-14王洁 王宝贵

导 语:介绍某型反应釜用带轴套整装式双端面机械密封的结构及工作原理,结合实际工况,分析了其失效原因(如O形圈材质选用不合理,搅拌同轴度偏大,密封面变形),提出了改进措施及使用中的注意事项。

1 机械密封的结构与工作原理

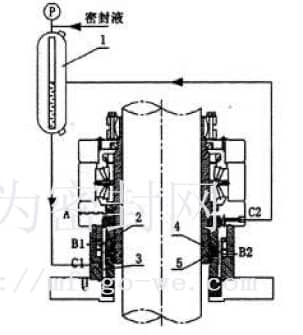

带轴套整装式双端面机械密封是一种无须调整动环弹簧压缩量、装配简便的机械密封形式。该机械密封适用于强腐蚀、高温,带悬浮颗粒及纤维介质,气体介质,易燃易爆、易挥发、低粘度介质,保障高真空度工况的密封。该机械密封结构见图1。

图1 带轴套整装式双端面机械密封结构

当搅拌轴运转时,其带动机械密封轴套以及固定在机械密封轴套上的动环组件同步转动,靠动环组件和上、下静环面之间的贴合达到密封效果。密封面一侧是密封腔室,另一侧是反应釜内环境。在正常工作状态下,通过外部提供密封液至平衡罐,保持密封液液位在平衡罐液位计的中线,并确保平衡罐内密封液压力(即密封液腔内压力)高于釜内压力0.05~0.10MPa。若密封液压力过高,则动、静环摩擦面易加速磨损;若密封液压力过低,则反应釜内物料易泄漏。

2 故障分析

2.1 故障状况

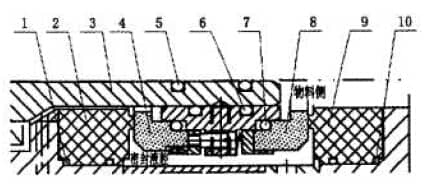

某反应釜均采用带轴套整装式双端面机械密封,该机械密封轴径为210mm,工作转速为100r/min,工作压力为-0.5~1.0MPa,工作温度为0~80℃,主要起密封作用的是机械密封组件,见图2。

图2 机械密封组件

动环密封面材质为SiC,静环密封面材质为井口KC-673石墨,与物料接触的下动环O形圈、上静环O形圈、轴套O形圈材质为聚四氟乙烯报复硅橡胶,其余O形圈材质均为丁腈橡胶。该机械密封的密封液采用软水,釜内介质主要是聚乙烯等有机物料。随着釜内反应的进行,釜内压力持续升高,从-0.5MPaZ高达到1.0MPa。在理想状态下,机械密封平衡罐压力失重高于釜内压力0.05~0.10MPa;但实际生产中,由于该机械密封Z高使用压力为2.6MPa,为了操作简便,规定其密封液压力从投料至反应结束保持恒定1.1MPa。

自2006年投入使用后,该机械密封的泄漏问题就较为严重,可以从机械密封泄漏液口处看到,泄漏较大时每隔2min便有1滴(约6ml)水漏出,平衡罐水位下降量为10~20mm/h,大大超过了机械密封允许泄漏量[≤5ml/h(单侧)]的要求。其内外漏同时存在,须不断地补充密封液(正常情况下无须补充密封液)。在反应前期,釜内压力较低时泄漏量较大;后期反应釜内压力较高时,泄漏量较小。

机械密封泄漏故障的发生,不仅加大了操作强度,同时由于釜内物料是有毒有害、易燃易爆的气液混合物质氯乙烯等,也影响了装置的安全稳定运行。

2.2 故障分析

从机械密封材质选择、现场工艺操作状况等多方面考虑,判断机械密封发生泄漏的原因主要有以下几个方面。

2.2.1 机械密封O形圈材质选用不合理

该机械密封上静环、下动环与轴套上的O形圈材质采用了聚四氟乙烯包覆硅橡胶。聚四氟乙烯耐腐蚀性能较好,但包覆聚四氟乙烯在受压后,回弹堵塞能力较差,容易永久变形,使O形圈在动静环座、轴套等密封沟槽装配上产生间隙,从而使密封失效。因此在实际使用中,在釜内压力偏低的情况下,机械密封泄漏量较大,而当釜内压力不断升高时,机械密封泄漏量逐渐减小,便很可能是这个原因。

该机械密封O形圈大部分采用了丁腈橡胶(如动环组件O形圈),丁腈橡胶的缺点是不耐臭氧、芳香族、卤代烃、酮及脂类溶剂,反应釜内的卤代烃物质氯乙烯会使丁腈橡胶产生溶胀,导致O形圈失效。

2.2.2 搅拌同轴度偏大

根据该型号机械密封的技术要求,机械密封安装后,釜轴的径向跳动量应≤0.1mm,而密封箱体下部轴跳动量实际测量值为0.15mm,搅拌轴同轴度偏差较大。

造成搅拌轴同轴度偏差大的原因很多,包括搅拌装置的安装对中调整不良、各部件加工精度不高而造成的累积误差、反应釜釜体水平调整不良、搅拌轴产生应力变形等。

同轴度偏差越大,搅拌轴在每次轴向位移和径向摆动的转动中,密封面产生的分离和泄漏量就越大,密封面的磨痕也越宽。

2.2.3 密封面变形

更换了泄漏机械密封的动、静环组件后,泄漏问题依然存在。再次拆卸后发现,密封面上有光点而没有磨痕,故判断该密封面发生了变形。

该机械密封工作转速低,且一直伴有循环水